精工淬煉:探秘寶馬白車身智能焊接全流程

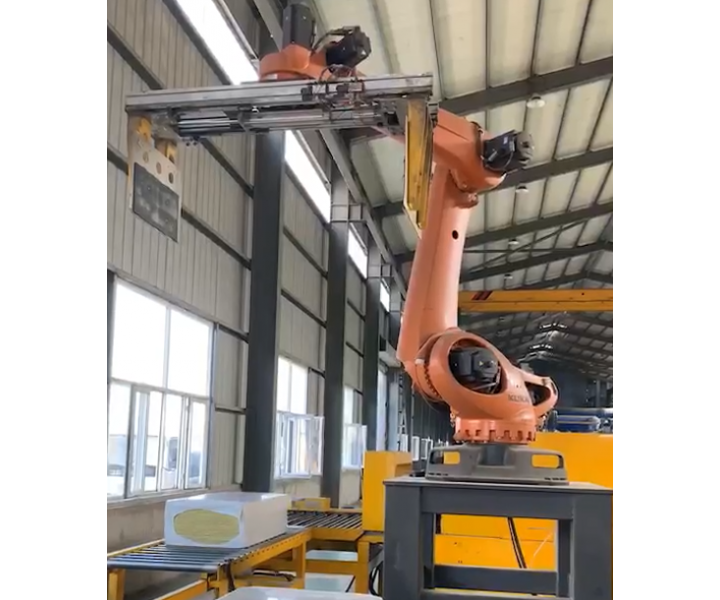

在慕尼黑數(shù)字化工廠的機(jī)械交響曲中,一具銀白色的車架沿著全自動(dòng)滑橇系統(tǒng)緩緩駛?cè)牍の弧8呔榷ㄎ谎b置無聲啟動(dòng),四臺(tái)庫卡KR QUANTEC機(jī)械臂如同銀色章魚般從空中垂降,開啟了現(xiàn)代汽車工業(yè)的精密焊接藝術(shù)。

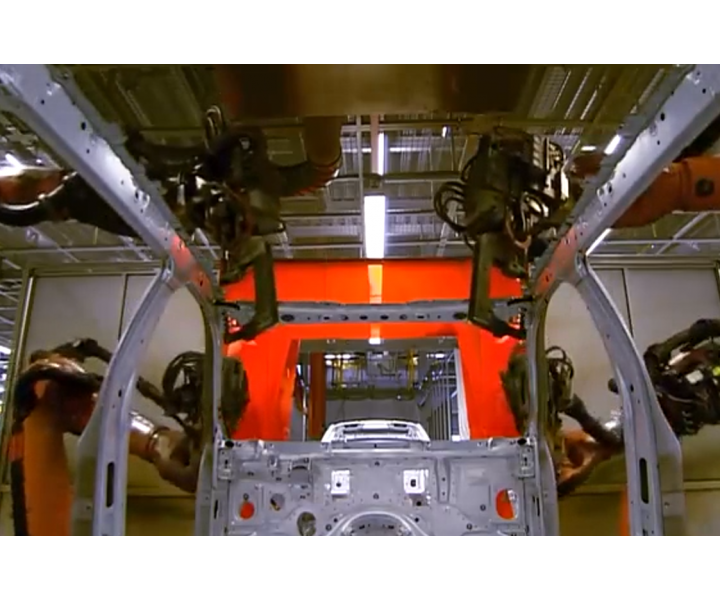

每臺(tái)機(jī)械臂末端搭載的伺服焊槍以0.1毫米級(jí)精度定位,在車身392個(gè)預(yù)定坐標(biāo)點(diǎn)同時(shí)作業(yè)。800公斤的電極壓力配合18000安培瞬時(shí)電流,0.8毫米鍍鋅鋼板在千分之三秒內(nèi)完成冶金結(jié)合。智能控制系統(tǒng)實(shí)時(shí)監(jiān)測(cè)焊接溫度、壓力、電流參數(shù),確保每個(gè)焊點(diǎn)直徑嚴(yán)格控制在5.8±0.2毫米之間。

當(dāng)藍(lán)色電弧在暗室中劃出流星軌跡,四臺(tái)機(jī)械臂在3D空間內(nèi)演繹著精密的運(yùn)動(dòng)學(xué)算法。交叉作業(yè)時(shí)min近間距僅15厘米,六軸關(guān)節(jié)卻始終保持著同步。激光跟蹤系統(tǒng)每0.04秒完成一次三維坐標(biāo)校準(zhǔn),將傳統(tǒng)焊接的0.5毫米公差提升至0.15毫米級(jí)工藝水準(zhǔn)。

在132秒的標(biāo)準(zhǔn)節(jié)拍內(nèi),整套系統(tǒng)完成了1284個(gè)高強(qiáng)度焊點(diǎn)的**締造。熱成型鋼與鋁合金的異種材料接合處,自適應(yīng)焊接程序自動(dòng)切換至中頻直流技術(shù),確保不同金屬的晶格***交融。當(dāng)一個(gè)焊點(diǎn)冷卻定型,經(jīng)過三維激光掃描的車身骨架,正在以0.02毫米的匹配精度迎接下一段智造之旅。

這組凝結(jié)著287項(xiàng)技術(shù)的焊接單元,正是寶馬CLAR平臺(tái)車身達(dá)成36000Nm/度的抗扭剛度的核心密碼。當(dāng)機(jī)械美學(xué)遇見數(shù)字靈魂,每個(gè)火花飛濺的瞬間都在詮釋德意志工業(yè)的嚴(yán)謹(jǐn)基因。

在線客服

在線客服

企業(yè)微信

企業(yè)微信